UL 9540A标准作为储能系统安全评估的黄金准则,通过逐层递进的测试方法,系统性地评估锂离子电池储能系统(BESS)在热失控场景下的安全性能。其核心在于模拟真实故障场景,量化风险边界,并为安全设计提供数据支撑。安可捷检测以下从四个测试层级展开具体解析:

1. 电芯级别测试:热失控触发机制与气体毒性研究

作为测试体系的基础单元,电芯层级的核心目标是 建立可重复的热失控触发模型 ,并量化热失控产物的危害性。

热失控触发方法

采用三类典型触发方式模拟不同失效场景:

外部加热法:在定容燃烧弹(CAL)中,对电芯施加梯度升温(1-10°C/min),通过高精度热电偶监测电芯表面温度突变点,确定热失控临界温度(通常为180-250°C)。

过充触发法:以1.5-3倍额定电流对电芯持续充电,监测电压突降、温度骤升等失效特征,模拟BMS失效导致的电气滥用。

针刺穿透法:利用钨钢针刺穿电芯极耳区域(穿刺速度0.1-1mm/s),触发内部短路,模拟机械滥用场景。

气体释放特性分析

通过气相色谱-质谱联用仪(GC-MS)对热失控气体进行全组分分析,重点关注:

可燃气体组分:H₂(爆炸极限4%-75%)、CO(爆炸极限12.5%-74%)、CH₄等,计算混合气体的燃烧下限(LFL)。

毒性气体释放:HF(IDLH值30ppm)、SO₂、PH₃等,结合释放速率评估急性毒性风险。压力动力学:记录燃烧弹内压力峰值(典型值0.5-2MPa),为防爆阀设计提供依据。

工程价值:建立电芯级"热失控特征指纹库",为模组级防护设计提供关键参数。

2.模组级别测试:热失控传播路径与抑制效能验证

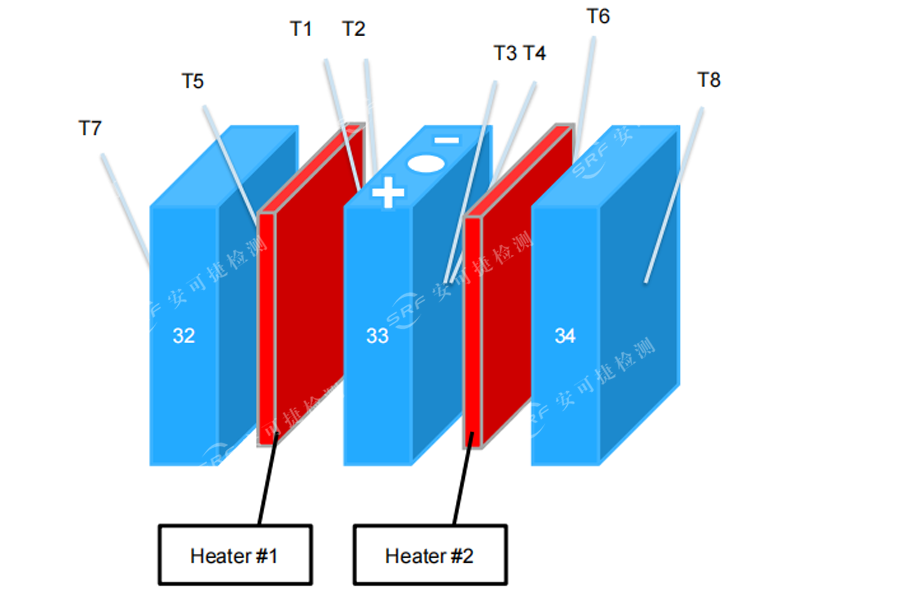

在密闭燃烧室内对典型模组(如14S8P配置)进行测试,重点评估**热失控在模组内的传播速度**及防护措施的有效性。

热失控传播动力学研究

在模组中心位置植入加热触发装置,通过高速摄像机(1000fps以上)记录火焰传播路径,量化相邻电芯被引燃的时间间隔(典型值30-120s)。

采用红外热成像仪(精度±2°C)绘制模组表面温度场分布,识别热桥效应导致的局部热点。

防护措施性能验证

阻燃隔板:测试陶瓷纤维板(耐温1200°C)或气凝胶材料的隔热性能,要求隔板背火面温升≤180°C(UL 94 V-0标准)。

泄压通道设计:通过粒子图像测速仪(PIV)分析气体导流效率,要求模组内部压力在触发后60s内降至安全阈值(≤50kPa)。

热释放速率(HRR)测定

采用耗氧量法(基于ISO 5660标准)计算HRR曲线,典型模组的峰值HRR可达50-200kW,数据用于火灾模拟软件(如FDS)的参数校准。

工程价值:优化模组结构设计,阻断热失控传播链。

3. 单元(机柜)级别测试:系统级热管理与消防联动验证

在完整储能机柜(如20英尺集装箱系统)中模拟真实运行环境,验证多维度安全设计。

多物理场监控系统

热失控连锁反应监测:部署128通道热电偶阵列(间距≤10cm),绘制三维温度场云图,识别热扩散路径。

可燃气体浓度分布:在机柜顶部、底部和通风口安装H₂传感器(量程0-10000ppm),确保浓度始终低于25% LFL。

消防系统效能评估

灭火剂喷射覆盖性测试:对全氟己酮(Novec 1230)等清洁气体灭火剂,要求30s内达到设计浓度(5.8%-8.5%),且维持浸渍时间≥10min。

喷淋降温能力验证:高压细水雾系统(工作压力≥10MPa)需在触发后60s内将机柜表面温度降至100°C以下。

结构安全性测试

防爆门设计:模拟热失控气体爆炸冲击(0.3MPa超压),验证门体泄压装置开启时间≤50ms。

耐火完整性:参照UL 263标准进行1小时耐火测试,要求机柜外壳无贯穿性裂缝,内部温升≤180°C。

工程价值:验证BESS在真实工况下的系统性风险控制能力。

4. 安装级别测试:全场景安全适应性验证

在模拟实际安装环境(如室内机房、户外储能电站)中,评估系统与周边设施的兼容性。

环境适应性测试

温湿度循环测试:在-40°C至+70°C范围内进行1000次循环,验证接线端子密封性(IP67标准)与绝缘电阻(≥100MΩ)。

多系统干扰测试:模拟电网电压骤升(110% Un)、频率波动(±2Hz)等异常工况,确保BMS保护逻辑可靠动作。

基于热辐射模型(Q = εσT⁴)计算安全间距,实测时在储能单元周围布置纤维素板(燃点232°C),要求3m间距处辐射通量≤4.5kW/m²。

运维安全评估

紧急逃生通道测试:在烟雾释放状态下(能见度<5m),验证人员撤离路径的通行时间≤90s。

消防联动测试:模拟火灾报警信号触发储能系统自动解列(动作时间≤200ms),并与电网侧保护装置实现协同闭锁。

工程价值:确保储能系统在全生命周期内的环境适应性与运维安全性。

据DNV GL 2023年报告,通过UL 9540A全层级测试的储能系统,在实际运行中的热失控事故率降低至0.017次/万套·年,较未认证系统下降89%。当前该标准已推动多项技术创新:

智能预警系统:基于电芯级测试数据开发的AI预警算法,可提前60min预测热失控风险(如宁德时代TPP2.0技术)

定向防爆设计:借鉴模组级气体动力学研究,华为推出"蜂窝式泄压舱"结构,将热失控气体定向引导至处理装置

新型灭火剂开发:针对单元测试中发现的复燃问题,3M公司推出全氟酮基复合灭火剂,灭火效率提升40%

安可捷检测作为新能源行业检测领域的佼佼者,凭借先进的设备、全面的服务和专业的团队,在储能系统测试领域取得了显著成就。未来,安可捷检测将继续秉承以客户为中心的原则,不断提升检测技术和服务水平,为储能系统的安全应用和发展贡献更多力量。